Contesto industriale e importanza della saldatura a punti di gusci metallici

La produzione di gusci metallici è un segmento critico nella produzione di involucri elettronici, elettrodomestici, componenti automobilistici e apparecchiature industriali. L'integrità strutturale, la qualità della superficie e l'affidabilità a lungo termine di questi gusci metallici dipendono in gran parte da questo processi di saldatura a punti . La saldatura a punti fornisce unioni localizzate appliceo corrente elevata attraverso i contatti degli elettrodi, generando calore a causa della resistenza del metallo. Tra i metodi di saldatura a punti, Saldatura a punti in corrente alternata and Saldatura a punti MFDC (corrente continua a media frequenza). sono le tecniche predominanti per le applicazioni su lamiere sottili.

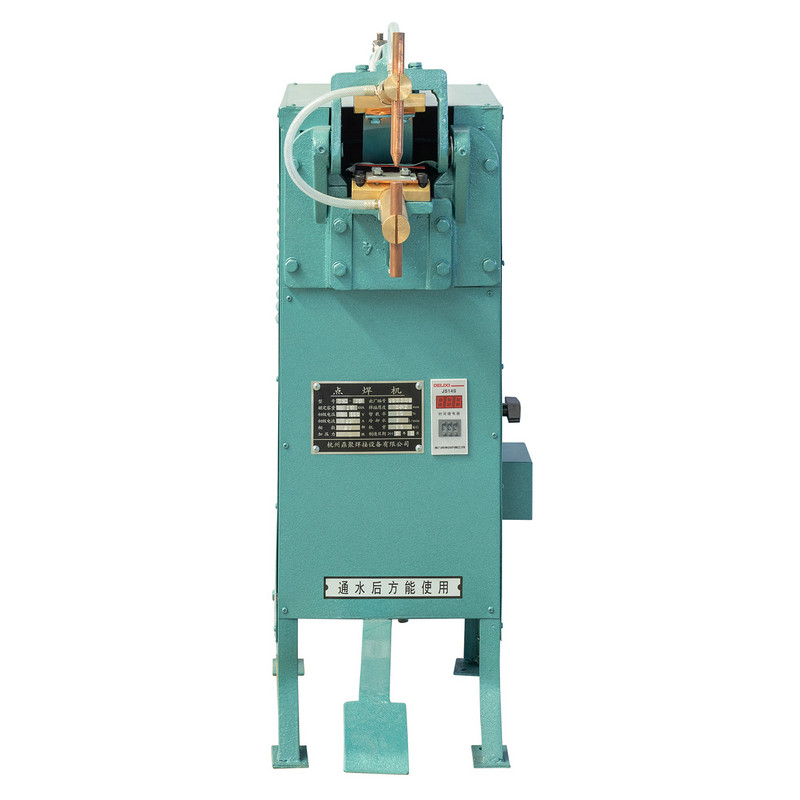

Il Saldatrice a punti AC con ingranaggio a guscio metallico rappresenta una classe di apparecchiature convenzionali basate su CA comunemente utilizzate per linee di produzione ad alto volume e sensibili ai costi. Nonostante la crescente adozione della tecnologia MFDC, le saldatrici a punti AC rimangono importanti grazie alla loro semplicità, alle minori spese in conto capitale e all’idoneità a specifici spessori di lamiera e tipi di acciaio.

Principali fattori trainanti del settore per la saldatura a punti di gusci metallici includono:

- Utilizzo crescente di acciaio inossidabile a spessore sottile, acciaio zincato e alluminio per involucri e alloggiamenti di elettrodomestici.

- La crescente domanda di qualità di saldatura costante nella produzione in grandi volumi.

- Integrazione con linee di assemblaggio automatizzate e sistemi di saldatura robotizzata.

- Ottimizzazione dei costi e programmi di manutenzione prevedibili.

Principali sfide tecniche nella saldatura a punti di gusci metallici

La produzione di gusci metallici presenta una serie di sfide tecniche che influenzano la scelta tra saldatura a punti AC e MFDC:

-

Variazioni di spessore e conducibilità del materiale

I gusci metallici utilizzano spesso fogli di spessore 0,5–2 mm. Le variazioni di conduttività, rivestimenti superficiali o strati di zincatura possono influire sulla formazione e sulla consistenza del nucleo di saldatura.

-

Coerenza della saldatura e controllo dei difetti

I difetti comuni includono spruzzi, fusione incompleta e incollaggio degli elettrodi . Per ottenere saldature uniformi su più combinazioni di lamiere è necessario un controllo preciso di corrente, pressione e tempistica.

-

Usura e manutenzione degli elettrodi

Il degrado della punta dell'elettrodo influisce sulla distribuzione del calore, determinando saldature incoerenti. Nella produzione in grandi volumi, la durata degli elettrodi è un parametro operativo fondamentale.

-

Integrazione con sistemi di produzione automatizzati

La produzione di gusci metallici si affida sempre più all’assemblaggio robotizzato o semiautomatico. Le apparecchiature di saldatura devono mantenere i tempi di ciclo, la ripetibilità e la comunicazione dei dati per il monitoraggio del processo.

-

Efficienza energetica e gestione termica

La saldatura a punti è ad alta intensità energetica, in particolare per le macchine CA ad alta corrente. Un controllo efficace del calore riduce al minimo la distorsione termica dei gusci sottili.

Principali percorsi tecnici e approcci a livello di sistema

Selezionando tra Saldatura a punti AC e MFDC implica valutare requisiti di processo , vincoli a livello di sistema , e obiettivi operativi . Le principali considerazioni tecniche includono:

| Parametro | Saldatura a punti CA | Saldatura a punti MFDC |

| Fonte di energia | Frequenza di rete (50/60 Hz) | CC a media frequenza (1–5 kHz tipico) |

| Controllo corrente | Forma d'onda limitata e sinusoidale | Forma d'onda precisa e programmabile |

| Consistenza della saldatura | Adeguato per acciai sottili, sensibili all'usura della punta | Elevata consistenza su diversi spessori di materiale |

| Vita dell'elettrodo | Moderato | Più a lungo, grazie alla riduzione dell'arco |

| Integrazione dell'automazione | Richiede sensori aggiuntivi per il monitoraggio | Integrazione digitale e registrazione dei processi più semplici |

| Costo del capitale | Più in basso | Più in alto |

| Efficienza energetica | Più in basso, due to sinusoidal losses | Più in alto, optimized pulse energy |

| Materiali adatti | Acciaio, alluminio sottile | Acciaio, alluminio, metalli rivestiti, lamiere multistrato |

Da a prospettiva dell’ingegneria dei sistemi , la scelta non è semplicemente una selezione di componenti; colpisce produttività della linea, controllo qualità e costo totale di proprietà (TCO) . A Saldatrice a punti AC con ingranaggio a guscio metallico può funzionare in modo efficiente in ambienti standardizzati con limitata variabilità dei materiali, mentre l'MFDC è spesso preferito per materiali complessi o linee di produzione a scartamento misto.

Scenari applicativi tipici e analisi dell'architettura del sistema

1. Involucri per apparecchi di consumo

Nella produzione dei rivestimenti per lavatrici o forni a microonde, lo spessore del materiale è relativamente uniforme (0,6–1,2 mm). A Saldatrice a punti AC con ingranaggio a guscio metallico è in grado di fornire saldature coerenti con circuiti di controllo semplici, integrati con linee di produzione basate su nastri trasportatori.

Considerazioni sull'architettura del sistema :

- Meccanica: telaio robusto per ridurre al minimo le vibrazioni durante gli impulsi ad alta corrente.

- Elettrico: alimentazione CA basata su trasformatore con circuiti timer precisi.

- Automazione: Sensori di base per la verifica della pressione e delle saldature; integrazione robotica opzionale per operazioni ad alto volume.

2. Componenti del guscio metallico automobilistico

Gli alloggiamenti degli ingranaggi automobilistici o gli involucri delle batterie spesso richiedono acciaio più spesso o rivestito. La saldatura a punti MFDC è favorita in questo caso grazie al maggiore controllo sull'apporto di calore, riducendo la distorsione.

Implicazioni di sistema :

- Necessità di interfacce digitali per il monitoraggio del processo.

- Integrazione con bracci robotici e trasportatori sincronizzati.

- Feedback sulla qualità della saldatura in tempo reale per ridurre il tasso di scarto.

3. Involucri e armadi industriali

Gli armadi per attrezzature industriali spesso combinano più tipi di acciaio, inclusi strati zincati o inossidabili. Le saldatrici a punti AC possono essere adatte se la combinazione di materiali è standardizzata, ma il monitoraggio a livello di sistema è adatto energia di saldatura e pressione dell'elettrodo diventa critico.

Strategie a livello di sistema :

- Implementare elettrodi di rilevamento della forza.

- Utilizza timer programmabili per pile di più fogli.

- Pianifica la manutenzione predittiva per la sostituzione degli elettrodi.

Impatto sulle prestazioni, sull'affidabilità e sull'efficienza operativa del sistema

Da a punto di vista dell’ingegneria dei sistemi , il metodo di saldatura influisce su diversi indicatori chiave di prestazione:

-

Coerenza della qualità della saldatura

- Le macchine a corrente alternata possono presentare una maggiore variabilità nella dimensione delle pepite se l'usura degli elettrodi non viene monitorata.

- I sistemi MFDC forniscono un controllo più rigoroso sull’energia immessa, migliorando l’affidabilità per la produzione a scartamento misto.

-

Tempo di ciclo e produttività

- Saldatura a punti in corrente alternata machines typically operate with longer pulse durations due to mains frequency.

- Le macchine MFDC consentono impulsi più brevi e velocità di ripetizione più elevate, migliorando la produttività della linea.

-

Manutenzione e tempi di inattività

- I sistemi CA hanno meno componenti elettronici, semplificando la manutenzione ma richiedendo frequenti rimodellamenti degli elettrodi.

- I sistemi MFDC riducono l'usura degli elettrodi e la formazione di archi, ma richiedono competenze per la manutenzione della fonte di alimentazione elettronica.

-

Efficienza energetica

- Le macchine AC consumano più potenza reattiva, con conseguenti costi energetici più elevati in funzionamento continuo.

- Le macchine MFDC sono più efficienti dal punto di vista energetico grazie alla corrente controllata a impulsi e alle ridotte perdite di calore.

-

Integrazione con il monitoraggio dei processi

- Le macchine AC richiedono sensori aggiuntivi per l'acquisizione dei dati.

- Le macchine MFDC supportano intrinsecamente il monitoraggio digitale e possono comunicare con i Manufacturing Execution Systems (MES).

Tabella 2: Impatti a livello di sistema del metodo di saldatura sulla produzione di gusci metallici

| Aspetto del sistema | Saldatura a punti CA | Saldatura a punti MFDC |

| Consistenza della saldatura | Moderato | Alto |

| Produttività | Moderato | Alto |

| Manutenzione degli elettrodi | Frequente | Ridotto |

| Consumo energetico | Più in alto | Più in basso |

| Integrazione con MES | Richiede aggiornamenti | Supporto nativo |

| Ilrmal Distortion | Moderato | Basso |

Tendenze del settore e direzioni tecnologiche future

-

Maggiore integrazione dell'automazione

- Anche per i sistemi AC, l’integrazione con robot, trasportatori e sensori in tempo reale sta diventando uno standard per ridurre la dipendenza dalla manodopera.

-

Monitoraggio intelligente della saldatura

- L'acquisizione online dei dati relativi a corrente, tensione e pressione consente la manutenzione predittiva e il controllo della qualità, colmando il divario tra le capacità CA e MFDC.

-

Sistemi ibridi

- Sviluppo di macchine CA con modellazione degli impulsi a controllo digitale per avvicinarsi a prestazioni simili a MFDC mantenendo costi inferiori.

-

Adattamento dei materiali e dei processi

- Una più ampia adozione di lamiere sottili in acciaio inossidabile, rivestite o multistrato richiede strategie di saldatura adattative e un controllo intelligente del processo.

-

Efficienza energetica and Sustainability

- Enfasi continua sulla riduzione del consumo energetico e sull'ottimizzazione dell'efficienza del trasformatore, in particolare per le linee di saldatura CA ad alto volume.

Conclusione: valore a livello di sistema e significato ingegneristico

Selezione del metodo di saldatura a punti appropriato per produzione di gusci metallici è fondamentalmente a decisione di ingegneria dei sistemi piuttosto che una scelta a componente singolo. Le considerazioni chiave includono:

- Tipi di materiale e intervalli di spessore.

- Sono richieste consistenza della saldatura e tolleranza di qualità.

- Integrazione con linee di produzione automatizzate.

- Costi operativi, inclusi energia e manutenzione.

A Saldatrice a punti AC con ingranaggio a guscio metallico rimane fattibile per la produzione standardizzata e in grandi volumi di involucri metallici sottili, offrendo semplicità e costi di capitale inferiori. Al contrario, la saldatura a punti MFDC offre vantaggi in termini di precisione, efficienza energetica e adattabilità a gusci metallici complessi o multi-calibro. La soluzione ottimale dipende dalla valutazione del prestazioni totali del sistema, affidabilità e obiettivi di produzione .

Domande frequenti

Q1: Una saldatrice a punti CA con ingranaggio a guscio metallico può gestire lamiere di acciaio inossidabile?

R1: Sì, le saldatrici a punti AC possono saldare lamiere sottili di acciaio inossidabile, anche se la consistenza può variare con l'usura degli elettrodi. Si consiglia il monitoraggio del processo.

Q2: Qual è il vantaggio principale di MFDC rispetto a AC per i gusci metallici?

R2: MFDC offre un controllo più rigoroso degli impulsi di corrente, una ridotta distorsione termica e una maggiore consistenza della saldatura, in particolare per applicazioni con materiali misti o di spessore variabile.

Q3: Con quale frequenza è necessario effettuare la manutenzione degli elettrodi sulle macchine CA?

R3: La frequenza di rimodellamento o sostituzione degli elettrodi dipende dal volume di produzione e dal tipo di materiale, ma nelle linee ad alto volume sono comuni i controlli giornalieri.

D4: L'efficienza energetica è significativamente diversa tra i sistemi AC e MFDC?

R4: Sì. Le macchine CA generalmente consumano più energia a causa delle perdite sinusoidali, mentre le macchine MF DC ottimizzano l'energia degli impulsi, riducendo il consumo complessivo.

Q5: Le saldatrici a punti AC possono essere integrate in linee automatizzate?

R5: Sì, l'integrazione è possibile utilizzando sensori e interfacce robotiche, sebbene sia necessaria una pianificazione a livello di sistema per monitorare la consistenza della saldatura.

Riferimenti

- Chen, L. e Zhang, Y. (2025). Progressi nella saldatura a punti a resistenza per involucri in lamiera . Giornale dei processi di produzione, 78, 112–127.

- Li, H., et al. (2024). Saldatura a punti MFDC: efficienza energetica e controllo di qualità nelle applicazioni automobilistiche . Giornale internazionale di scienza della saldatura, 52(3), 45–63.

- Smith, R. (2023). Tendenze dell'automazione industriale nella produzione di involucri metallici . Revisione dell'ingegneria della produzione, 36(7), 55–70.