Background del settore e importanza dell'applicazione

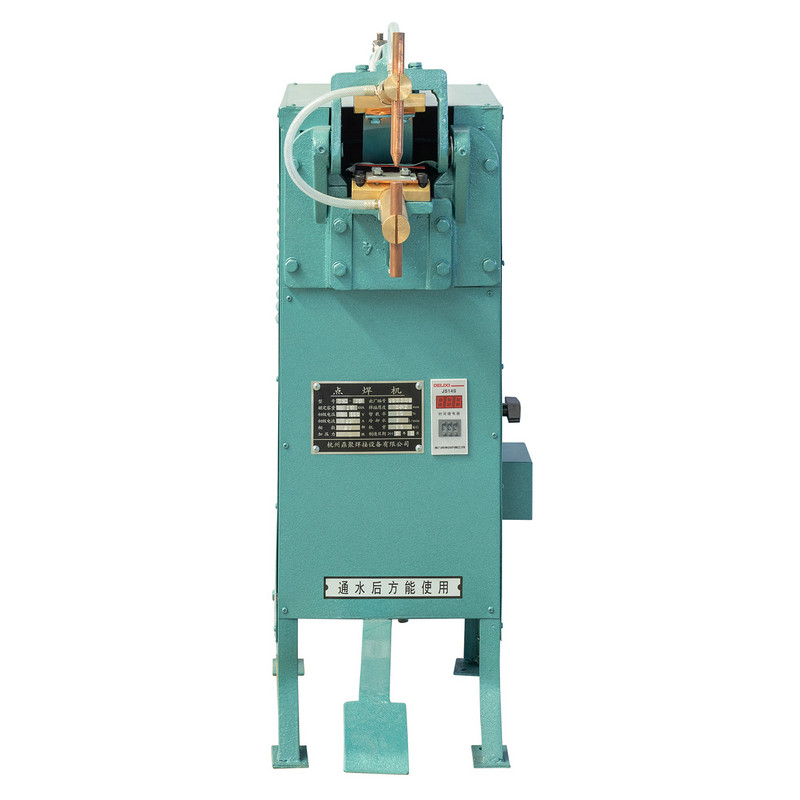

La saldatura a punti a resistenza (RSW) rimane una pietra angolare dell'assemblaggio di lamiere in settori che vanno dall'automotive e dagli elettrodomestici alle sottostrutture aerospaziali e agli assemblaggi di pacchi batterie. Per decenni, saldatrici a punti a pedale sono stati strumenti fondamentali nei reparti di assemblaggio dove è richiesto un intervento manuale controllato. Tra questi, l' saldatrice a punti a pedale con tempo di saldatura regolabile ha consentito agli operatori di variare la durata della saldatura per adattarla allo spessore del materiale, alle condizioni del rivestimento e al design del giunto.

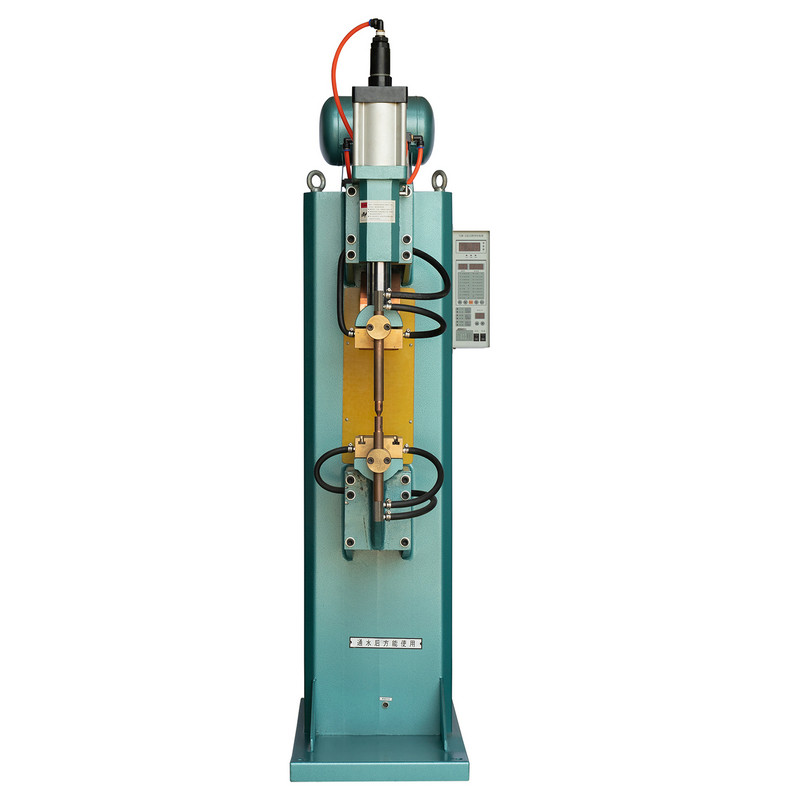

Le tradizionali saldatrici basate su trasformatore a corrente alternata (CA) forniscono un'erogazione di energia affidabile per molte applicazioni industriali comuni. Tuttavia, il panorama manifatturiero in evoluzione, caratterizzato dalla domanda di produttività, ripetibilità e integrazione digitale più elevate - sta guidando le discussioni ingegneristiche sui nuovi alimentatori per saldatura basati su inverter. In questo contesto emerge una questione centrale: Le saldatrici a punti a pedale controllate da inverter stanno sostituendo i tradizionali modelli CA su larga scala e quali sono le implicazioni sistemiche di questa transizione?

Per risolvere questo problema, esaminiamo entrambe le tecnologie da a prospettiva dell’ingegneria dei sistemi , sottolineando le caratteristiche prestazionali principali, le sfide di integrazione, le considerazioni sul ciclo di vita e la preparazione futura.

Le principali sfide tecniche nel settore della saldatura a punti

Controllo elettrico e termico

Una delle complessità che definiscono la qualità della saldatura a resistenza è il raggiungimento generazione di calore costante attraverso una serie di fattori dinamici:

- Variabilità nello spessore del materiale e nella conduttività elettrica

- Condizioni superficiali come rivestimenti o strati di ossido

- Usura degli elettrodi che altera la resistenza di contatto

Il raggiungimento di risultati riproducibili richiede un controllo preciso su grandezza e durata attuali . Mentre le saldatrici CA basate su trasformatore in genere forniscono profili di corrente fissi una volta impostati, le sorgenti basate su inverter lo abilitano modulazione a grana fine della forma d'onda e della durata della corrente, soprattutto se utilizzato con controlli programmabili.

Efficienza energetica e gestione del calore

I saldatori AC tradizionali implicano intrinsecamente maggiore consumo di potenza reattiva a causa della natura dei pesanti trasformatori a bassa frequenza. Ciò si traduce in:

- Maggiore assorbimento di energia di picco

- Maggiore carico termico dell'alimentatore di saldatura

- Potenziali inefficienze in ambienti con budget energetici stringenti

Le soluzioni basate su inverter, al contrario, possono fornire potenza ad alta frequenza perdite ridotte , anche se a scapito della necessità di elettronica di potenza e algoritmi di controllo più complessi.

Integrazione e controllo digitale

In molte strutture moderne, la documentazione delle saldature, la tracciabilità dei processi e l’integrazione digitale (Industria 4.0) sono sempre più importanti. Le sfide includono:

- Acquisizione dei dati di saldatura (corrente, tempo, forza) per il controllo della qualità

- Integrazione dei saldatori nei MES (Manufacturing Execution Systems)

- Supporto di strategie di controllo adattivo basate sul feedback dei sensori

I sistemi CA tradizionali sono spesso limitati nell’output dei dati nativi, mentre i sistemi basati su inverter possono facilitare comunicazione digitale in tempo reale con le reti di fabbrica.

Percorsi tecnici chiave e soluzioni a livello di sistema

Controllo della potenza basato su inverter

Il cuore di un sistema di saldatura controllato da inverter risiede nella capacità di convertire la linea CA in CC ad alta frequenza e quindi sintetizzare forme d'onda di corrente precise su misura per la saldatura a resistenza. I vantaggi tecnici includono:

| Attributo tecnico | Sistema basato su trasformatore CA | Sistema controllato da inverter |

| Controllo dell'uscita | Trasformatore a gradini o variabile | Controllo della corrente PWM (Pulse width modulated). |

| Durata della saldatura | Impostato tramite timer meccanico o timer elettronico base | Impostato tramite timer digitale ad alta risoluzione |

| Registrazione dei dati | Limitato | Ampio (archiviazione digitale ed esportazione) |

| Efficienza energetica | Moderato | Superiore a causa delle perdite ridotte |

| Integrazione | Autonomo | Collegabile in rete (Ethernet/seriale) |

| Dimensioni/Peso | Grande e pesante | Più compatto e leggero |

| Assorbimento di potenza reattiva | Alto | Più in basso |

Dal punto di vista del sistema, il controllo della potenza basato su inverter consente modellazione precisa del profilo della corrente di saldatura , che migliora coerenza e ripetibilità — particolarmente rilevante laddove sono obbligatorie tolleranze strette e tracciabilità.

Tempo di saldatura regolabile e feedback a circuito chiuso

Sia nei sistemi tradizionali che in quelli basati su inverter, il saldatrice a punti a pedale con tempo di saldatura regolabile il concetto rimane centrale. Tuttavia, i sistemi inverter possono essere implementati feedback a circuito chiuso come il monitoraggio della corrente o della resistenza in tempo reale, consentendo correzioni adattive a metà ciclo. Ciò è particolarmente utile durante la saldatura pile di materiali misti o gestire condizioni variabili degli elettrodi.

Forza dell'elettrodo e stabilità del processo

Indipendentemente dalla fonte di alimentazione, il controllo della pressione degli elettrodi rimane una sfida a livello di sistema. Combinando il controllo preciso della corrente (dagli inverter) con applicazione della forza servoazionata o caricata a molla produce una formazione stabile di pepite e riduce i difetti di saldatura.

Scenari applicativi tipici e analisi dell'architettura del sistema

Scenario A: assemblaggio manuale con mix elevato/volume basso

Nelle officine di fabbricazione con progettazione di parti variabili e automazione limitata, le saldatrici a punti a pedale sono spesso preferite perché gli operatori possono controllare il posizionamento e la sequenza con destrezza. In questi ambienti:

- I saldatori operano principalmente con segnali visivi e esperienza dell'operatore

- La registrazione dei dati può essere di secondaria importanza

- Sono comuni modifiche rapide alla configurazione

Per tali scenari, possono essere appropriati sia i sistemi tradizionali che quelli controllati da inverter. Tuttavia, i sistemi inverter forniscono ulteriori prestazioni programmabilità che riduce le congetture dell'operatore , consentendo la memorizzazione dei parametri di saldatura come ricette. Ciò migliora l'affidabilità quando più operatori condividono l'attrezzatura.

Scenario B: produzione di medio livello con requisiti di tracciabilità

Richiedono standard di qualità emergenti in settori come quelli degli involucri elettronici o dei moduli batteria documentazione del processo :

- Saldare il profilo di corrente per giunto

- Tempo di saldatura effettivo rispetto a quello target

- ID operatore e timestamp

In queste architetture risultano chiaramente vantaggiosi i sistemi di saldatura inverter con interfacce digitali. Una tipica architettura di sistema può includere:

Pedale operatore --> Alimentatore inverter --> Testa di saldatura

|

PLC/controllore

|

MES/Database Qualità (via rete)

Questa configurazione consente comunicazione bidirezionale dove il controller può convalidare i codici delle parti, selezionare ricette di saldatura appropriate e acquisire le metriche di saldatura.

Scenario C: Celle Robotiche Integrate

Nelle celle di saldatura robotizzate, l'alimentatore di saldatura deve interagire con i controller di movimento, i sistemi di visione e gli interblocchi di sicurezza. Gli alimentatori basati su inverter si prestano bene in questo caso a causa di:

- Ingombro compatto

- Controllo digitale ad alta velocità

- Azionamento sincronizzato con il movimento del robot

In tali sistemi, il saldatrice a punti a pedale con tempo di saldatura regolabile Il concetto si traduce in segnali di trigger digitali piuttosto che in pedali fisici, sebbene i principi di movimento e temporizzazione sottostanti rimangano coerenti.

Impatto tecnico su prestazioni, affidabilità, efficienza e manutenzione

Qualità e uniformità della saldatura

I sistemi controllati da inverter riducono la variazione consentendo forme d'onda di corrente programmabili e tempistica ad alta risoluzione (sotto il millisecondo). Ciò si traduce in:

- Controllo più stretto sull’apporto di calore

- Spruzzi e incollaggio degli elettrodi ridotti

- Maggiore stabilità del processo tra i turni

I sistemi AC tradizionali possono ottenere risultati accettabili, ma spesso si affidano all’abilità dell’operatore per compensare la variabilità elettrica e termica intrinseca.

Efficienza operativa

Una maggiore efficienza energetica nei sistemi inverter si manifesta come:

- Assorbimento di potenza di picco inferiore

- Riduzione dei costi della domanda negli impianti sensibili al consumo energetico

- Meno calore nell'alimentatore di saldatura, semplificando i requisiti di raffreddamento

Ciò può tradursi in risparmi sui costi operativi, soprattutto in ambienti ad alto volume.

Affidabilità e longevità

La complessità dell'elettronica dell'inverter introduce domande su:

- Sensibilità al rumore industriale e alle fluttuazioni di tensione

- Affidabilità a lungo termine dei semiconduttori di potenza sotto carichi di saldatura

Tuttavia, i design moderni incorporano robuste funzionalità di protezione (sovracorrente, sovratemperatura, soppressione delle sovratensioni) e un'elettronica di potenza modulare che facilita manutenzione predittiva .

Assistenza e manutenzione

I sistemi AC tradizionali, con meno componenti digitali, possono essere percepiti come più semplici da manutenere a livello di base. Al contrario, i sistemi inverter:

- Richiedono strumenti diagnostici per la risoluzione dei problemi a livello di controller

- Abilita il monitoraggio remoto dei codici di errore e degli andamenti delle prestazioni

Per i team di manutenzione, questo significa investire in miglioramento delle competenze ma ottenendo un migliore isolamento dei guasti e parametri di uptime.

Tendenze del settore e direzioni tecnologiche future

Digitalizzazione e integrazione Industria 4.0

In tutti i settori manifatturieri, la spinta verso i sistemi connessi si sta intensificando:

- Analisi dei dati di saldatura per il miglioramento dei processi

- Dashboard in tempo reale per il monitoraggio della produzione

- Manutenzione predittiva basata sulle firme elettriche e termiche

Questa tendenza favorisce intrinsecamente architetture basate su inverter in grado di comunicare digitale.

Saldatura adattiva e controllo a circuito chiuso

La ricerca emergente e lo sviluppo del prodotto si concentrano su controllo adattivo della saldatura :

- Monitoraggio degli indicatori effettivi di formazione delle pepite

- Regolazione del profilo corrente in tempo reale

- Compensazione dinamica dell'usura degli elettrodi

Tali capacità sono difficili da implementare su sistemi dotati di solo trasformatore.

Architetture di potenza ibrida

I sistemi futuri potrebbero fondere i robustezza dei trasformatori AC con anelli di controllo dell'inverter digitale , offrendo la durabilità dei design tradizionali con una maggiore granularità del controllo.

Sostenibilità e ottimizzazione energetica

I produttori quantificano sempre più il consumo di energia a livello delle celle di saldatura. Sistemi inverter, con fattore di potenza più elevato e perdite ridotte , in linea con gli obiettivi di sostenibilità e le iniziative di rendicontazione energetica.

Riepilogo: valore a livello di sistema e significato ingegneristico

Esaminando il paesaggio di sistemi tecnologici di saldatura a punti a pedale dal punto di vista ingegneristico rivela che:

- I sistemi controllati da inverter offrono maggiore precisione, migliori opportunità di integrazione e una migliore gestione dei dati rispetto ai tradizionali modelli AC.

- I saldatori tradizionali basati su corrente alternata rimangono rilevanti laddove semplicità, robustezza e basso costo sono fondamentali.

- La scelta tra le tecnologie dovrebbe essere fatta in base a requisiti a livello di sistema – compresa la tracciabilità dei processi, l’integrazione con le reti di fabbrica, i bilanci energetici e la strategia di manutenzione – piuttosto che solo sulle caratteristiche a livello di prodotto.

- Il ruolo del saldatrice a punti a pedale con tempo di saldatura regolabile persiste in entrambi i paradigmi, ma la sua implementazione e ottimizzazione migliorano significativamente con il controllo dell'inverter.

Ciò non rappresenta una sostituzione totale dei modelli AC, ma a spostamento della tecnologia verso sistemi più digitali ed efficienti dal punto di vista energetico per applicazioni in cui tali attributi forniscono un valore ingegneristico misurabile.

Domande frequenti

1. Cosa definisce una saldatrice a punti a pedale controllata da inverter?

Una saldatrice a punti a pedale controllata da inverter utilizza l'elettronica di potenza per convertire la corrente alternata in ingresso in una corrente continua ad alta frequenza e quindi sintetizzare profili di corrente controllati, offrendo un controllo più preciso sui parametri di saldatura rispetto ai sistemi diretti azionati da trasformatore.

2. Perché è importante il tempo di saldatura regolabile?

Il tempo di saldatura regolabile consente agli ingegneri di regolare l'apporto di calore per adattarlo agli accumuli e agli spessori dei materiali, garantendo una formazione uniforme di pepite e riducendo al minimo i difetti.

3. La manutenzione dei sistemi inverter è più costosa?

Potrebbero richiedere strumenti diagnostici e formazione specializzati, ma le loro funzionalità di segnalazione digitale dei guasti e di manutenzione predittiva spesso riducono i tempi di fermo non pianificati.

4. I sistemi inverter e CA possono coesistere nella stessa officina?

SÌ. La selezione dovrebbe essere in linea con i requisiti di sistema; le celle di documentazione di alto livello traggono vantaggio dagli inverter, mentre semplici attività di produzione possono essere ben servite dai modelli AC.

5. In che modo i sistemi inverter supportano l'Industria 4.0?

Facilitando i protocolli di comunicazione digitale (Ethernet/IP, Modbus) e consentendo la raccolta di dati in tempo reale, potenziando l'analisi e l'integrazione con i sistemi di esecuzione della produzione.

Riferimenti

- R. Nycz, “Fondamenti e processi di saldatura a resistenza”, Giornale di scienza e ingegneria della produzione , vol. 142, n. 3, 2020.

- A. Crissolouris, Sistemi di produzione: teoria e pratica , 3a edizione, Springer, 2018.

- M. F. Zaeh e G. Branner, "Efficienza energetica nei processi di saldatura: stato dell'arte e prospettive future", Giornale di saldatura , vol. 97, n. 12, 2019.