La sfida fondamentale in qualsiasi processo di saldatura a resistenza è l’applicazione precisa dell’energia. Troppo poco e il nucleo di saldatura non si fomerà, risulteo in un legame debole e inaffidabile. Troppo, e le conseguenze vanno dall’espulsione superficiale e vaiolatura alla completa combustione, compromettendo l’integrità del materiale. Per produttori, ingegneri e tecnici che lavorano su progetti diversi, ciò solleva una domanda critica: come fa una macchina specifica, come il Saldatrice a punti da tavolo a pedale dm , gestire questo delicato equilibrio in una vasta gamma di spessori metallici?

Comprensione dei principi fondamentali della saldatura a punti a resistenza

Per apprezzare come il Saldatrice a punti da tavolo a pedale dm gestisce spessori diversi, è necessario prima comprendere la scienza alla base del processo. La saldatura a punti a resistenza è un processo termoelettrico in cui il calore viene generato proprio nel punto in cui si devono unire due o più superfici metalliche. Questo calore non viene applicato esternamente ma viene creato internamente dalla resistenza che il metallo offre al flusso di corrente elettrica ad alto amperaggio. La macchina costringe una corrente significativa a passare attraverso i pezzi, che vengono fissati insieme sotto pressione tra due elettrodi in lega di rame. La fonte primaria di generazione di calore si verifica all'interfaccia dei due pezzi poiché in quel punto di contatto è presente la massima resistenza elettrica. Questo riscaldamento localizzato è intenso e rapido, facendo sì che il metallo raggiunga il suo stato fuso e formi una piccola pepita solidificata durante il raffreddamento.

L'intero processo è governato da un triumvirato critico di parametri: corrente, tempo e pressione. La saldatura corrente è la variabile più influente, che determina direttamente la quantità di calore generato. La saldatura tempo , la durata per la quale viene applicata questa corrente, controlla la profondità e l'entità della penetrazione del calore. Infine, l'elettrodo forza oppure la pressione svolge molteplici funzioni essenziali; mantiene i pezzi in intimo contatto per garantire una resistenza elettrica costante, forgia insieme il metallo fuso mentre si raffredda e aiuta a contenere la pepita fusa per prevenirne l'espulsione. Il Saldatrice a punti da tavolo a pedale dm fornisce all'operatore il controllo diretto o indiretto su questi parametri, consentendo la regolazione fine necessaria per adattarsi ai vari spessori del materiale. L'interazione di questi fattori determina la qualità, la resistenza e la consistenza della saldatura risultante.

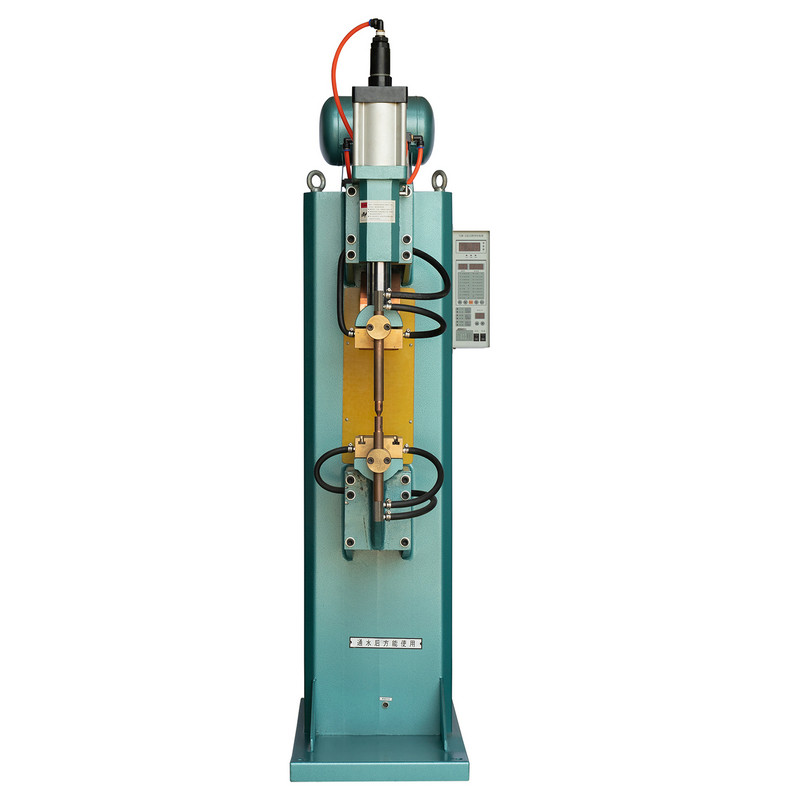

Il profilo tecnico della saldatrice a punti da tavolo a pedale DM

Il Saldatrice a punti da tavolo a pedale dm è progettato come una soluzione compatta ma potente per attività di saldatura di precisione. Il suo design è incentrato sulla fornitura di una piattaforma stabile e controllabile per un'ampia gamma di applicazioni. Una caratteristica fondamentale è la sua sistema di controllo della corrente di precisione . Questo sistema consente una regolazione meticolosa dell’intensità della corrente di saldatura, che è il fattore più importante nella gestione dell’apporto di calore per diversi spessori di metallo. Per i materiali sottili, è possibile selezionare un'impostazione di corrente inferiore per evitare la combustione, mentre per pile più spesse è possibile attivare una corrente più elevata per garantire una formazione sufficiente di pepite. Questo controllo granulare è fondamentale per la sua versatilità.

Un altro aspetto significativo del suo profilo tecnico è il meccanismo di attivazione a pedale . Questa operazione a mani libere non è semplicemente una caratteristica di comodità; è una componente fondamentale per ottenere risultati coerenti. Consente all'operatore di utilizzare entrambe le mani per posizionare e trattenere in modo sicuro i pezzi, garantendo che non si spostino durante le fasi critiche di bloccaggio e saldatura. Questa stabilità è fondamentale quando si ha a che fare con materiali sottili e flessibili che possono facilmente deformarsi o disallinearsi. Inoltre la macchina è tipicamente dotata di una struttura robusta ed efficiente sistema di raffreddamento . Durante il funzionamento prolungato o quando si utilizzano impostazioni di corrente più elevate per metalli più spessi, gli elettrodi e il trasformatore possono generare un calore significativo. Il sistema di raffreddamento integrato mitiga l’accumulo termico, mantenendo prestazioni costanti e proteggendo i componenti interni della macchina dal degrado legato al calore, garantendo così la coerenza della saldatura durante tutto il ciclo di produzione.

Il construction of the machine often includes a rigid frame and a powerful electromagnetic system to deliver the necessary electrode force. This forza dell'elettrodo è una pressione meccanica preimpostata che garantisce un buon contatto elettrico e forgia la saldatura. Anche il design dei bracci degli elettrodi contribuisce alle prestazioni, poiché la loro geometria e il materiale influenzano il percorso elettrico e la pressione meccanica applicata al punto di saldatura. La combinazione di queste caratteristiche (controllo preciso della corrente, funzionamento a pedale a mani libere, raffreddamento efficace e struttura meccanica robusta) costituisce il Saldatrice a punti da tavolo a pedale dm come uno strumento capace per affrontare le sfide poste dai diversi spessori dei metalli.

Analisi delle prestazioni su metalli di spessore sottile (inferiore a 0,5 mm)

La saldatura di metalli di spessore sottile, spesso definiti lamine o fogli leggeri, presenta una serie unica di sfide che mettono alla prova i limiti di qualsiasi sistema di saldatura. Questi materiali hanno una massa termica molto bassa e un'elevata conduttività termica, il che significa che si riscaldano e si raffreddano molto rapidamente. Ciò li rende eccezionalmente sensibili a surriscaldamento e burn-through . Il rischio principale è applicare troppa energia, troppo rapidamente, che vaporizza il metallo invece di fonderlo, lasciando un foro dove dovrebbe esserci una saldatura. Inoltre, una forza impropria dell'elettrodo può causare rientranza o distorsione della superficie , deformando fisicamente il delicato pezzo. La chiave del successo in questo campo risiede nel controllo accurato e nell’apporto energetico minimo e mirato.

Il Saldatrice a punti da tavolo a pedale dm è adatto per questo compito delicato se configurato correttamente. La sua capacità di impostazioni di corrente bassa è fondamentale. Gli operatori possono selezionare una corrente molto precisa e di bassa ampiezza che fornisce energia appena sufficiente per creare una piccola pepita fusa senza provocarne l'espulsione. Insieme a questo, la capacità di impostare un file molto breve tempo di saldatura , spesso su una scala di millisecondi, è fondamentale. Questo breve impulso di energia riscalda l'interfaccia prima che il calore possa dissiparsi nel metallo circostante, localizzando l'effetto. Il forza dell'elettrodo devono anche essere attentamente considerati; deve essere sufficientemente alto da garantire un buon contatto elettrico ma non così alto da provocare lo schiacciamento meccanico del materiale sottile. L'uso di elettrodi con una punta più piccola e adeguatamente sagomata aiuta a concentrare ulteriormente la densità di corrente, migliorando il controllo sul nucleo di saldatura.

Applicazioni tipiche per la saldatura di spessori sottili con a saldatrice a punti da tavolo si trovano nel industria elettronica and produzione di batterie . Ad esempio, il processo viene comunemente utilizzato per saldare linguette di nichel alle celle delle batterie, collegare piccoli componenti a circuiti stampati o creare sigilli in involucri metallici in miniatura. In questi contesti, l Saldatrice a punti da tavolo a pedale dm dimostra il suo valore producendo saldature pulite e con zone minimamente influenzate dal calore che non compromettono i componenti interni sensibili di una batteria o di un dispositivo elettronico. L’uniformità offerta dalla produzione stabile della macchina è essenziale per una produzione ad alto rendimento in questi campi di precisione. L'azionamento a pedale consente all'operatore di posizionare meticolosamente i piccoli componenti prima di avviare il ciclo di saldatura con una pressione del piede, garantendo ogni volta un perfetto allineamento.

Analisi delle prestazioni su metalli di medio spessore (da 0,5 mm a 2,0 mm)

Il range of medium-thickness metals represents the core operational sweet spot for most Puntatrici da banco a pedale , compreso il Saldatrice a punti da tavolo a pedale dm . I materiali in questa fascia di spessore, come quelli comunemente utilizzati in fabbricazione di lamiere , pannelli di carrozzeria automobilistica e per impieghi più pesanti recinzioni , possiedono una massa termica sufficiente per essere più tolleranti delle lamine sottili, ma richiedono comunque un apporto di energia significativo e ben calibrato per formare un forte nucleo di saldatura. In questo caso le sfide passano dal prevenire il burn-through al garantirlo penetrazione completa e forza della pepita . Un giunto sottosaldato in questo intervallo di spessore può apparire buono in superficie ma avrà una fusione interna insufficiente, portando a un cedimento prematuro sotto stress.

Per queste applicazioni, il Saldatrice a punti da tavolo a pedale dm è tipicamente gestito al suo impostazioni di corrente medio-alte . L'obiettivo è generare calore sufficiente per fondere un volume di metallo sufficiente a creare una pepita che penetri in una percentuale significativa dello spessore combinato dei pezzi. Il tempo di saldatura è di conseguenza più lungo rispetto ai materiali di spessore sottile, consentendo al calore di condurre all'interfaccia e di creare un robusto bagno di fusione. Il forza dell'elettrodo deve essere anch'esso aumentato proporzionalmente. Questa forza maggiore è necessaria per contenere il volume maggiore di metallo fuso, prevenendone l'espulsione, e per forgiare efficacemente la pepita mentre si solidifica, creando un giunto denso e privo di vuoti. Gli elettrodi con una superficie della punta più grande sono spesso vantaggiosi in questo caso, poiché aiutano a distribuire la forza maggiore e a gestire il nucleo di saldatura più grande.

Il performance of the machine in this range is characterized by its ability to deliver saldature coerenti e ripetibili . È qui che i vantaggi del robusto alimentatore e dell'efficace sistema di raffreddamento diventano più evidenti. Sia che si esegua una singola saldatura o una serie di saldature in un ambiente di produzione, la macchina mantiene i propri parametri di output, garantendo che ogni saldatura sia resistente quanto la precedente. Questa affidabilità è fondamentale per le applicazioni in cui l'integrità strutturale è un problema. Il funzionamento a pedale continua a fornire vantaggi ergonomici, consentendo all'operatore di maneggiare pezzi più grandi e talvolta più scomodi senza dover armeggiare con un interruttore azionato manualmente. Le giunzioni robuste ed affidabili realizzate su materiali di medio spessore rendono la Saldatrice a punti da tavolo a pedale dm una risorsa preziosa nelle officine e negli ambienti di produzione su piccola scala.

Analisi delle prestazioni su metalli spessi e pile impegnative (superiore a 2,0 mm)

Avventurarsi nella saldatura di metalli più spessi e di agglomerati multistrato rappresenta il limite superiore della capacità di a Saldatrice a punti da tavolo a pedale dm . È fondamentale comprendere i limiti fisici del processo in questo contesto. La questione fondamentale è una delle erogazione di energia e dissipazione del calore . I materiali più spessi richiedono un'enorme quantità di energia per portare l'intera interfaccia alla temperatura di fusione. Inoltre, il calore generato all'interfaccia viene rapidamente condotto nel metallo massiccio e più freddo che lo circonda, un fenomeno noto come dissipazione di calore. Questa combinazione spesso richiede livelli di corrente e tempi di saldatura che possono avvicinarsi o superare la capacità progettata della macchina. La sfida principale è raggiungere il risultato penetrazione sufficiente delle pepite senza causare danni eccessivi alla superficie, incollaggio degli elettrodi o sovraccaricare l’impianto elettrico della macchina.

Per ottimizzare le prestazioni di a Saldatrice a punti da tavolo a pedale dm sugli stack più spessi, è essenziale un approccio strategico alla selezione dei parametri. Ciò implica invariabilmente l'utilizzo di l'impostazione di corrente più alta disponibile per erogare la massima potenza. Il tempo di saldatura dovrà essere esteso in modo significativo per consentire al calore di accumularsi e penetrare al centro della pila. Tuttavia, un lungo tempo di saldatura ad alta corrente comporta il rischio di surriscaldamento degli elettrodi e della superficie dei pezzi da lavorare. Pertanto, una tecnica talvolta utilizzata è l'uso di cicli di saldatura pulsati o multipli , che consente al calore di dissiparsi tra gli impulsi, prevenendo il riscaldamento incontrollato della superficie. Il forza dell'elettrodo deve essere impostato al suo valore pratico massimo per contenere la grande piscina fusa e ridurre al minimo l'espulsione. L'utilizzo di elettrodi con punta larga e piatta e lega ad alta conduttività è fondamentale per ridurre al minimo l'usura della punta e resistere alla deformazione sotto le elevate forze richieste.

È importante gestire le aspettative quando si lavora al limite massimo della capacità della macchina. Mentre a saldatrice a punti da tavolo può spesso creare un giunto su materiali fino a 3 mm o più in spessore combinato, la penetrazione del nucleo di saldatura risultante come percentuale dello spessore totale sarà inferiore a quanto ottenibile su materiali più sottili. Ciò può essere perfettamente accettabile per molte applicazioni non strutturali. La capacità della macchina è spesso definita dallo spessore totale combinato della pila, piuttosto che dallo spessore di un singolo foglio. È in arrivo un'applicazione comune ed impegnativa gruppo batteria , dove più linguette di nichel o alluminio devono essere saldate insieme, creando una spessa pila multistrato. Il Saldatrice a punti da tavolo a pedale dm , con un attento sviluppo dei parametri, può rappresentare una soluzione economicamente vantaggiosa per tali attività, sebbene la convalida del processo e i test distruttivi siano altamente raccomandati per confermare l'integrità della saldatura.

Linee guida sui parametri e strategie di ottimizzazione

Il raggiungimento di prestazioni ottimali su diversi spessori di metallo è un processo sistematico di ottimizzazione dei parametri. Non esiste un'unica impostazione universale; è invece necessario stabilire una serie di parametri iniziali e poi perfezionarli attraverso i test. La tabella seguente fornisce un punto di partenza generalizzato per la saldatura dell'acciaio a basso tenore di carbonio, che è il materiale più comune per questo processo, utilizzando un Saldatrice a punti da tavolo a pedale dm . Questi valori sono solo indicativi e devono essere convalidati per applicazioni specifiche.

| Combinazione di materiali (acciaio a basso tenore di carbonio) | Corrente suggerita (relativa) | Forza dell'elettrodo consigliata | Considerazioni chiave |

| 0,2mm 0,2mm | Molto basso | Luce | Concentrarsi sulla prevenzione del burn-through; tempo di saldatura molto breve. |

| 0,5 mm 0,5 mm | Da basso a medio | Medio | Un approccio equilibrato per una pepita stabile. |

| 1,0 mm1,0 mm | Medio to High | Medio to High | Il core operational range; ensure full nugget formation. |

| 1,5 mm1,5 mm | Alto | Alto | Richiede energia significativa; fare attenzione alle rientranze superficiali. |

| 2,0 mm 2,0 mm (limite superiore) | Massimo | Massimo | La saldatura pulsata può essere utile; convalidare la penetrazione. |

Il process of optimization begins with sviluppo di un programma di saldatura . Si tratta di un insieme documentato di parametri (corrente, tempo, forza) per uno specifico tipo di materiale, spessore e risultato desiderato. Il metodo più affidabile per sviluppare questo programma è attraverso a protocollo di test e distruzione . Ciò comporta la creazione di una serie di saldature di prova su pezzi campione, variando sistematicamente un parametro alla volta. Ad esempio, un tecnico potrebbe mantenere costanti il tempo e la forza aumentando in modo incrementale la corrente. Dopo ogni saldatura, i campioni vengono sottoposti a a prova di sbucciatura or prova dello scalpello , dove i due pezzi vengono separati. Una buona saldatura strapperà un bottone di metallo da un foglio, lasciando un buco nell'altro: questo è noto come "tiro del bottone". La dimensione di questo pulsante indica la forza della pepita. Un guasto dell'interfaccia, in cui i fogli si separano in modo netto, indica un giunto sottosaldato. L'espulsione o un ampio foro craterizzato indicano un giunto eccessivamente saldato.

Manutenzione degli elettrodi è parte integrante della strategia di ottimizzazione e spesso viene trascurata. Nel corso del tempo e con l'uso, le punte degli elettrodi possono svilupparsi, bucherellarsi o ossidarsi. Ciò modifica l'area di contatto, la densità di corrente e la distribuzione della pressione, che degradano la qualità e la consistenza della saldatura. Un programma regolare di medicazione degli elettrodi , in cui le punte vengono rilavorate per ottenere la forma corretta, è essenziale per mantenere le prestazioni su tutti gli spessori del metallo. Per il Saldatrice a punti da tavolo a pedale dm , si tratta di un'attività di manutenzione semplice ma fondamentale che garantisce che la macchina continui a funzionare come previsto, fornendo risultati affidabili dai fogli più sottili alle pile spesse più impegnative.

Conclusione: uno strumento versatile con un involucro operativo definito

In conclusione, l'andamento del Saldatrice a punti da tavolo a pedale dm su diversi spessori di metallo è definita dalla sua capacità di controllo preciso dei parametri entro i limiti fisici di potenza e forza. Per i materiali di spessore sottile, la sua forza risiede nella capacità di fornire impulsi a bassa energia finemente sintonizzati che creano saldature senza danni termici distruttivi. Nella gamma di spessori medi, opera con elevata efficienza e uniformità, producendo saldature resistenti e affidabili adatte a un'ampia gamma di attività di fabbricazione. Se spinto ai suoi limiti superiori con materiali più spessi e pile multistrato, può produrre saldature praticabili, sebbene ciò richieda un'attenta ottimizzazione dei parametri e la consapevolezza che la penetrazione del nucleo di saldatura potrebbe non essere ideale.

Il machine’s versatility is not a matter of magic but of engineering. Features like controllo preciso della corrente , attivazione a pedale , e raffreddamento robusto consentono collettivamente all'operatore di adattare il processo di saldatura alle esigenze specifiche del materiale a portata di mano. In definitiva, il Saldatrice a punti da tavolo a pedale dm è uno strumento altamente capace le cui prestazioni vengono massimizzate quando l'utente investe il tempo per comprendere i principi della saldatura a resistenza e sviluppare metodicamente i parametri corretti per la sua specifica applicazione. Colma con successo il divario tra l'accessibilità per gli hobbisti e le rigorose esigenze della produzione industriale leggera, dimostrando il suo valore in uno spettro straordinariamente ampio di spessori metallici.