Introduzione al Ciclo di Saldatura Pneumatica

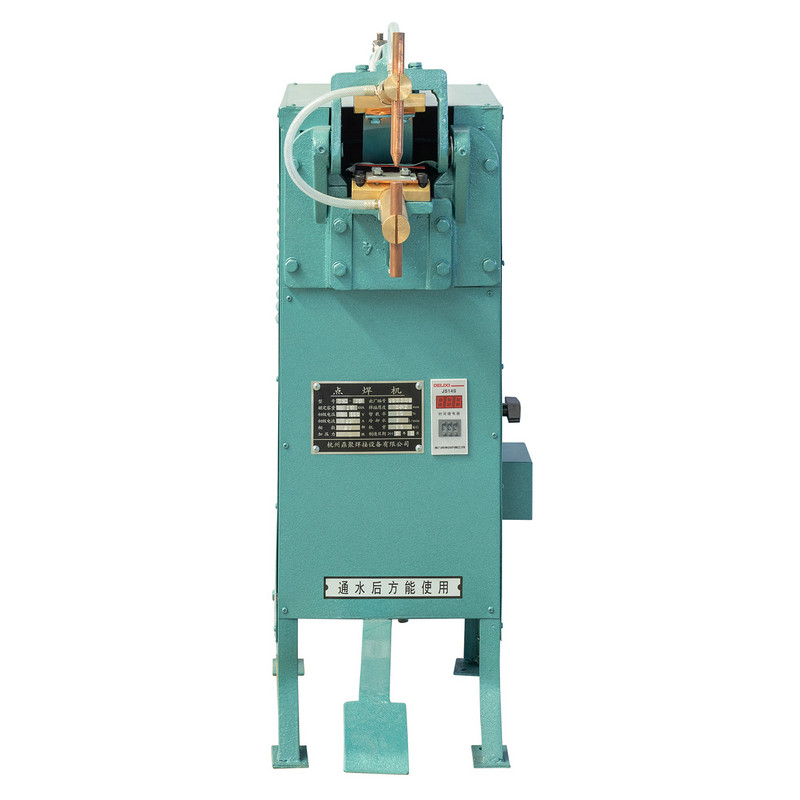

Nel campo della fabbricazione industriale, ottenere saldature unifomi e ad alta resistenza è una pietra miliare di qualità ed efficienza. Tra i vari metodi disponibili, il saldatrice di testa per applicazione di pressione pneumaticoa si distingue per la sua affidabilità e ripetibilità nell'unione di materiali simili. Questo processo, fondamentalmente incentrato sull'applicazione della pressione dell'aria controllata per creare una saldatura di forgiatura, è apparentemente semplice nel concetto ma si basa su una sequenza di preparazione ed esecuzione meticolosamente orchestrata. Comprendere il flusso di lavoro completo, dalla preparazione iniziale del materiale all'ispezione finale post-saldatura, è fondamentale affinché operatori, acquirenti e grossisti possano apprezzare appieno le capacità e i requisiti di questa attrezzatura.

Il principio generale di questa macchina è la saldatura allo stato solido, in cui due superfici pulite e corrispondenti vengono unite sottoposte a calore e pressione significativi, facendole fondere senza che il materiale raggiunga il punto di fusione. Il "testa" si riferisce alla configurazione in cui i due pezzi sono allineati sullo stesso piano e le loro estremità sono premute insieme. Il pneumatic element specifica che la forza richiesta per questa azione di forgiatura è generata dall'aria compressa, una fonte di energia pulita e facilmente controllabile. La consistenza della saldatura è direttamente legata alla consistenza della preparazione e alla stabilità della pressione pneumatica, rendendo l'intera procedura una testimonianza di ingegneria di precisione. Per le aziende coinvolte nella produzione in grandi volumi di articoli come componenti automobilistici , infissi , o mobili tubolari , padroneggiare questo processo è sinonimo di garantire l'integrità del prodotto e l'economia della produzione.

Fase 1: preparazione pre-saldatura completa

Il successo di qualsiasi operazione di saldatura è in gran parte determinato molto prima che l'elemento riscaldante venga attivato o venga applicata la pressione. Per un saldatrice di testa per applicazione di pressione pneumatica , la fase di preparazione non è negoziabile. Una preparazione inadeguata porta quasi invariabilmente a difetti di saldatura, parti scartate e tempi di fermo operativo. Questa fase può essere suddivisa in diversi sottoprocessi critici, ciascuno dei quali affronta un prerequisito diverso per una saldatura perfetta.

Selezione e verifica dei materiali

Il primo passo prevede un controllo rigoroso dei materiali da unire. A saldatrice di testa per applicazione di pressione pneumatica è progettato per saldare materiali simili. Il tentativo di saldare metalli o plastiche diversi con punti di fusione e caratteristiche di flusso diversi comporterà un fallimento. Pertanto, verificare che entrambi i pezzi siano della stessa qualità e composizione è fondamentale. Inoltre, è necessario controllare la geometria delle parti. Le estremità da saldare devono essere quadrate e piatte per garantire il pieno contatto su tutta la sezione trasversale quando vengono unite. Qualsiasi deviazione significativa dall'ortogonalità creerà uno spazio vuoto, portando a una saldatura incompleta o a un fenomeno noto come "flash intrappolamento", in cui il materiale espulso viene forzato nello spazio vuoto, creando una debolezza critica. Anche la sezione trasversale delle parti deve essere uniforme e rientrare nella capacità specificata della macchina; una parte sovradimensionata non si riscalderà in modo uniforme o potrebbe superare la forza di forgiatura disponibile.

Preparazione superficiale critica

Forse la fase preparatoria più cruciale è la pulizia della superficie. Le superfici di contatto devono essere completamente prive di contaminanti. Ciò include ossidi, olio, grasso, umidità, vernice e qualsiasi altro materiale estraneo. La presenza di contaminanti impedirà il legame atomico e verranno incapsulati all’interno della zona di saldatura, compromettendo gravemente la resistenza meccanica del giunto e creando potenzialmente vuoti. Il metodo standard per la pulizia prevede due fasi. Innanzitutto, viene impiegato un processo di pulizia meccanica, come l'utilizzo di un tampone abrasivo, uno strumento di limatura dedicato o una spazzola metallica, per rimuovere incrostazioni e strati di ossido, rivelando il metallo base fresco sottostante. Questa è spesso seguita da una fase di pulizia chimica che utilizza un solvente come acetone o alcol isopropilico per sciogliere e rimuovere eventuali oli o pellicole residue. È importante notare che il tempo che intercorre tra la pulizia e la saldatura dovrebbe essere ridotto al minimo per prevenire la formazione di un nuovo strato di ossido, soprattutto su metalli altamente reattivi come l'alluminio.

Impostazione della macchina e configurazione dei parametri

Con i pezzi preparati, il saldatrice di testa per applicazione di pressione pneumatica stesso deve essere configurato. Si tratta di un processo sistematico che coinvolge diversi parametri regolabili, ciascuno dei quali deve essere impostato in base al tipo di materiale, allo spessore e alle caratteristiche di saldatura desiderate. I parametri chiave includono:

- Tempo e temperatura di riscaldamento: Nella saldatura a piastra calda di materiali termoplastici, la temperatura della piastra riscaldante e la durata di adesione dei pezzi (tempo di fusione) vengono impostati in modo da ottenere uno strato fuso sufficiente.

- Impostazioni della pressione pneumatica: Ciò comporta l'impostazione della pressione dell'aria che controlla la forza di saldatura. Si tratta in genere di un'impostazione a due fasi: una inferiore pressione di fusione (per la plastica) o pressione di riscaldamento e uno più alto pressione della forgia or pressione di commutazione applicato durante la fase finale di unione.

- Tempo di cambio: Questo è il periodo critico tra la retrazione dell'elemento riscaldante e l'applicazione della pressione della forgia. Deve essere sufficientemente veloce da evitare che le superfici del materiale si raffreddino e si ossidino prima che vengano unite.

- Tempo di fusione e forgiatura: Questa è la durata per la quale viene mantenuta l'elevata pressione di forgiatura dopo che le parti sono state riunite, consentendo alle molecole di interdiffondersi e al giunto di solidificarsi sotto pressione.

Questi parametri vengono spesso determinati attraverso un processo di sviluppo e test e, una volta ottimizzati, possono essere memorizzati e richiamati per cicli di produzione ripetuti, il che rappresenta un vantaggio significativo delle moderne macchine controllate da PLC.

Fase 2: il ciclo del processo di saldatura passo dopo passo

Una volta completata la preparazione, può iniziare il ciclo di saldatura vero e proprio. Questo è un processo altamente automatizzato e sequenziale in modo ben sintonizzato saldatrice di testa per applicazione di pressione pneumatica . I passaggi seguenti delineano un ciclo tipico per un processo di saldatura a lama calda, che è un'applicazione comune per questo tipo di macchina, in particolare con i materiali termoplastici.

Passaggio 1: bloccaggio e fissaggio dei pezzi

I pezzi preparati vengono posizionati in modo sicuro nei dispositivi di bloccaggio della macchina. La funzione primaria di queste morse, che spesso sono anche azionate pneumaticamente, è quella di mantenere i pezzi in perfetto allineamento ed evitare qualsiasi movimento durante il ciclo di saldatura. Qualsiasi slittamento o disallineamento in questa fase si tradurrà in una saldatura difettosa. I morsetti devono applicare una forza sufficiente per contrastare le significative pressioni di forgiatura che verranno applicate assialmente più avanti nel ciclo. Un fissaggio corretto è ciò che garantisce che le due estremità da saldare rimangano sullo stesso piano e siano presentate correttamente allo strumento di riscaldamento e tra loro. Questo passaggio è fondamentale per ottenere l'integrità geometrica del prodotto finale assemblato.

Passaggio 2: la fase di riscaldamento e fusione

Con le parti fissate saldamente, il passo successivo è l'applicazione del calore. Una piastra riscaldata, spesso rivestita con un materiale antiaderente come il PTFE, viene fatta avanzare tra i due pezzi fissi. La macchina quindi sposta le parti in avanti, premendo le estremità preparate contro la piastra calda. Uno specifico pressione di riscaldamento viene applicato per un periodo di tempo predeterminato: il tempo di fusione . Questa pressione viene attentamente controllata per essere sufficientemente elevata da garantire un buon contatto termico e una fusione uniforme su tutta la superficie, ma non così elevata da spingere eccessivamente il materiale fuso fuori dalla zona di giunzione. Durante questa fase, su ciascuna parte si forma un cordone di materiale fuso, noto come cordone di fusione o cordone di calore. La dimensione e la consistenza di questa perla sono indicatori visivi di una fase di riscaldamento eseguita correttamente.

Fase 3: la sequenza critica del passaggio all'euro

Questa è probabilmente la parte più dinamica e critica in termini di tempo dell’intero ciclo. Una volta trascorso il timer di riscaldamento, le parti si ritraggono dalla piastra riscaldante e la piastra stessa si ritrae dallo spazio tra di loro. L'intera sequenza deve essere completata il più rapidamente possibile. Lo scopo di un digiuno tempo di cambio consiste nel riunire le due superfici fuse prima che abbiano il tempo di raffreddarsi, ossidarsi o ricoprirsi di pelle. Qualsiasi ritardo consente alla viscosità del materiale fuso di aumentare e alla superficie di degradarsi, il che impedirà la corretta interdiffusione molecolare e indebolirà il legame finale. Nelle macchine avanzate, questa fase viene eseguita in una frazione di secondo, garantendo che le superfici siano unite nel loro stato plastico ottimale.

Passaggio 4: unione e forgiatura sotto pressione

Subito dopo il cambio, la macchina avvicina i due pezzi ad alta velocità pressione della forgia . Questa pressione è significativamente più alta della pressione di riscaldamento iniziale. L'azione ha due funzioni principali. Innanzitutto, mette intimamente in contatto le due superfici fuse, avviando l’interdiffusione delle catene polimeriche attraverso l’interfaccia del giunto. In secondo luogo, forgia il materiale, espellendo la perla fusa (ora chiamata bava di saldatura ) dalla linea di giunzione. Questa espulsione è vantaggiosa poiché porta via eventuali contaminanti e ossidi superficiali, lasciando dietro di sé un materiale pulito e caldo per formare il legame. Le parti vengono tenute insieme sotto questa pressione per un set tempo di forgiatura , consentendo al giunto di raffreddarsi e solidificarsi sotto costrizione, impedendo la formazione di vuoti e tensioni da ritiro sull'interfaccia di saldatura.

Passaggio 5: solidificazione e rilascio della parte

Dopo che il timer di forgiatura ha completato il ciclo, la pressione pneumatica viene rilasciata. Tuttavia, il giunto non si è ancora completamente raffreddato a temperatura ambiente e possiede ancora una resistenza ridotta. I morsetti rimangono chiusi per un breve periodo di raffreddamento aggiuntivo per garantire che la saldatura abbia una forza iniziale sufficiente per gestire il processo di espulsione. Una volta ottenuto ciò, i dispositivi di bloccaggio si aprono e il gruppo finito e saldato può essere rimosso dalla macchina. È importante consentire al gruppo di riposare e raffreddarsi completamente prima di sottoporlo a carichi meccanici, poiché le proprietà meccaniche complete della saldatura si sviluppano solo dopo che è tornata a temperatura ambiente.

Fase 3: Procedure Post-Saldatura e Controllo Qualità

Il processo non termina con il rilascio del pezzo dalla macchina. Una serie di attività post-saldatura sono essenziali per garantire una qualità costante e la preparazione del prodotto finale.

Gestione e finitura delle bave di saldatura

Il bava di saldatura è un sottoprodotto intrinseco del processo di forgiatura. Sebbene la sua formazione sia indice di una buona saldatura, in quanto indica la corretta espulsione del materiale, spesso risulta indesiderata sul prodotto finale per ragioni estetiche o funzionali. La rimozione di questo flash è un'operazione secondaria comune. Questa operazione può essere eseguita manualmente con utensili manuali o tramite una stazione di rifilatura automatizzata. In alcuni sistemi sofisticati, un utensile da taglio è integrato direttamente nel saldatrice di testa per applicazione di pressione pneumatica e si attiva subito dopo il ciclo di saldatura per rifilare la bava mentre il materiale è ancora caldo e più malleabile. Il metodo scelto dipende dal volume di produzione, dalla geometria della parte e dai requisiti di qualità.

Protocolli essenziali di ispezione e test

Un solido regime di controllo della qualità è vitale. L'ispezione iniziale è spesso visiva e ricerca difetti quali sbavature incoerenti, disallineamento o vuoti superficiali. Tuttavia, la sola ispezione visiva non è sufficiente per verificare l’integrità della saldatura. Pertanto, vengono utilizzati metodi di prova distruttivi e non distruttivi.

- Test distruttivi: Questa operazione viene generalmente eseguita durante lo sviluppo iniziale del processo e come parte di controlli di qualità periodici. Si tratta di tirare o staccare la saldatura per esaminare la modalità di guasto. Una saldatura di alta qualità cederà nel materiale principale, non nel giunto di saldatura, un principio noto come “rottura del materiale principale”. Ciò conferma che la saldatura è resistente quanto o più resistente del materiale di base.

- Controlli Non Distruttivi (NDT): Per l'ispezione al 100% della produzione vengono utilizzati metodi come il test di pressione (per contenitori o tubi sigillati) o l'ispezione visiva con boroscopi (per le saldature interne).

Il following table summarizes common weld defects, their potential causes, and the phase of the process where the issue originates.

| Difetto osservato | Potenziale causa | Fase del processo correlato |

| Saldatura incompleta/Mancanza di fusione | Calore insufficiente, bassa pressione della forgia, tempi di cambio formato eccessivi, superfici contaminate. | Preparazione, saldatura (riscaldamento/forgiatura) |

| Flash eccessivo o irregolare | Troppo calore, pressione eccessiva della forgia, morsetti disallineati. | Preparazione, saldatura (serraggio/forgiatura) |

| Vuoti o porosità | Umidità nel materiale, contaminazione della superficie, pressione della forgia insufficiente. | Preparazione, saldatura (forgiatura) |

| Scarso allineamento | Dispositivi di bloccaggio usurati o regolati in modo errato. | Preparazione, saldatura (serraggio) |

| Fragilità della saldatura | Degrado del materiale dovuto al calore eccessivo, tipo di materiale errato. | Preparazione, Saldatura (Riscaldamento) |

Manutenzione della macchina per prestazioni costanti

Per garantire l'affidabilità e la ripetibilità a lungo termine del saldatrice di testa per applicazione di pressione pneumatica , è obbligatorio un programma di manutenzione proattivo. Ciò include controlli regolari del sistema di filtraggio e regolazione dell'aria per garantire una fornitura d'aria pulita, asciutta e stabile per una pressione costante. La piastra riscaldante deve essere mantenuta pulita e la sua temperatura periodicamente calibrata. I dispositivi di bloccaggio devono essere ispezionati per verificarne l'usura e l'allineamento. Le parti mobili della macchina necessitano di lubrificazione secondo le specifiche del produttore. Una macchina ben mantenuta è il componente finale e fondamentale per garantire che il processo di saldatura meticolosamente preparato ed eseguito produca un risultato perfetto, volta dopo volta.