Il panorama della produzione industriale è intrinsecamente legato all’importanza fondamentale della sicurezza dell’operatore e dell’affidabilità delle apparecchiature. Per i professionisti nei settori che coinvolgono la costruzione di condutture, la produzione di telai automobilistici e la fabbricazione strutturale, il saldatrice di testa flash per tubi a guscio metallico rappresenta un pezzo significativo di equipaggiamento che combina alta energia, forza immensa e temperature estreme. Di conseguenza, la questione della sua sicurezza intrinseca non è solo una questione di conformità normativa, ma una considerazione fondamentale per qualsiasi decisione in materia di appalti. I produttori moderni hanno risposto a questo imperativo integrando un’architettura di sicurezza a più livelli direttamente nei sistemi di progettazione e controllo di queste macchine.

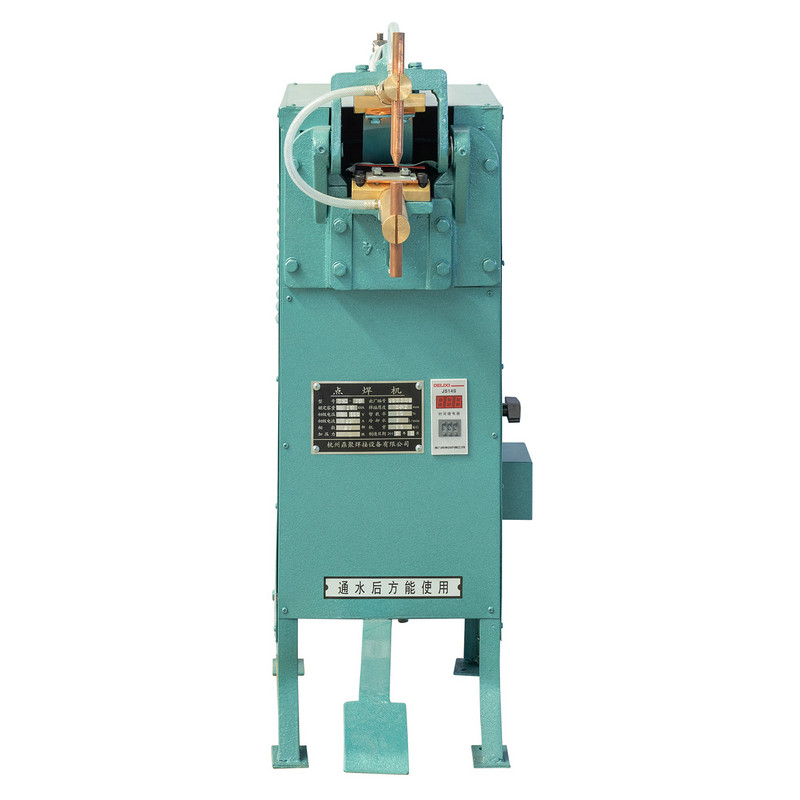

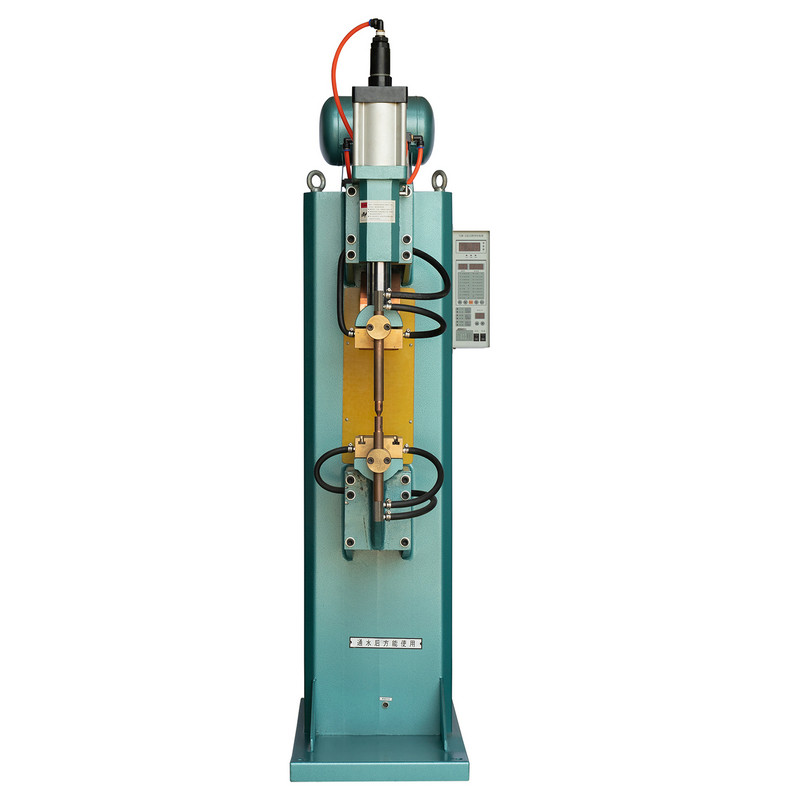

L'evoluzione del saldatura di testa a scintillio Il processo è stato notevole, passando da configurazioni fortemente dipendenti dall’operatore a sistemi a circuito chiuso altamente automatizzati. La stessa designazione “guscio metallico” allude a una caratteristica di sicurezza fondamentale: un involucro robusto e messo a terra che contiene il processo di saldatura, protegge i componenti interni dai danni ambientali e protegge gli operatori dalle parti in movimento e dai rischi elettrici. Questo guscio esterno è la prima linea di difesa, ma è solo l’inizio. Le macchine contemporanee sono dotate di una suite completa di funzionalità di sicurezza che possono essere classificate in diverse aree chiave: sicurezza elettrica, sicurezza meccanica e idraulica, integrazione dei dispositivi di protezione individuale (DPI) e protezioni avanzate del sistema di controllo.

Sistemi di sicurezza elettrica: mitigazione dei rischi ad alta corrente

Il nucleo del saldatura di testa a scintillio Il processo prevede il passaggio di un'immensa corrente elettrica attraverso le estremità adiacenti dei pezzi per generare il calore necessario per la forgiatura. Ciò richiede di gestire tensioni e correnti molto elevate, che presentano un grave rischio di scosse elettriche e archi elettrici. Le macchine moderne sono progettate per eliminare questi rischi attraverso diverse funzionalità standard.

Il primo, e il più importante, è la presenza di un armadio elettrico completamente isolato e chiuso. Tutti i trasformatori ad alta tensione, i tiristori e i sistemi di controllo sono alloggiati all'interno del guscio metallico, messo a terra in modo permanente e affidabile. L'accesso a questi scomparti è protetto tramite porte di accesso interbloccate . Questo interblocco di sicurezza è uno standard fondamentale. Se una porta viene aperta mentre la macchina è alimentata, il sistema attiva automaticamente un arresto forzato, scollegando l'alimentazione ad alta tensione a tutti i componenti interni. L'alimentazione non può essere ripristinata finché la porta non viene nuovamente chiusa saldamente. Ciò impedisce fisicamente il contatto accidentale con componenti sotto tensione durante il funzionamento o la manutenzione.

Inoltre, pulsanti di arresto di emergenza , spesso indicati come arresti di emergenza, sono una caratteristica standard obbligatoria. Si tratta di pulsanti grandi, rossi, a forma di fungo, posizionati in più punti facilmente accessibili della macchina, in genere sia sul lato operatore che sul pannello di controllo. Quando attivati, avviano un arresto di Categoria 0 (secondo IEC 60204-1), che rimuove immediatamente l'alimentazione da tutti gli attuatori della macchina, inclusi il trasformatore di saldatura principale e le pompe idrauliche. Il sistema rimane in uno stato sicuro e bloccato finché l'arresto di emergenza non viene reimpostato manualmente, consentendo un'indagine sicura di qualsiasi problema.

Infine, rilevamento completo dei guasti elettrici è integrato nella logica della macchina. Il sistema di controllo monitora continuamente eventuali anomalie quali perdita di fase, sovracorrente, surriscaldamento dei trasformatori e guasti a terra. Una volta rilevato un guasto di questo tipo, il sistema interromperà il funzionamento, scaricherà l'energia elettrica immagazzinata in modo sicuro e visualizzerà un chiaro codice di errore sull'interfaccia uomo-macchina (HMI) per guidare la risoluzione dei problemi, prevenendo così danni elettrici e potenziali rischi di incendio.

Protezioni meccaniche e idrauliche: contenimento della forza e del movimento

La fase di forgiatura del saldatura di testa a scintillio Il processo applica un'enorme forza idraulica per ribaltare le estremità riscaldate del tubo. Ciò crea rischi associati allo schiacciamento, allo schiacciamento e all'espulsione di particelle calde. Moderno attrezzature per la saldatura di tubi incorpora numerose funzionalità per gestire questi rischi meccanici.

Un componente di sicurezza primario è il protezione fisica attorno al meccanismo di bloccaggio e ribaltamento . Queste protezioni sono generalmente realizzate in policarbonato trasparente ad alto impatto, consentendo all'operatore di osservare il processo di saldatura rimanendo completamente protetto da scintille volanti, bave o qualsiasi potenziale guasto di un pezzo sotto pressione. Simili agli armadi elettrici, queste protezioni sono spesso dotate di sensori di posizione o interblocchi ciò impedirà l'avvio del ciclo di saldatura se la protezione non è nella sua corretta posizione chiusa.

Il sistema idraulico stesso, che aziona la piastra mobile e le ganasce di bloccaggio, è protetto da diverse funzionalità chiave. Valvole limitatrici di pressione sono di serie su tutti i circuiti idraulici. Queste valvole sono fondamentali per prevenire la sovrapressurizzazione, che potrebbe portare a guasti ai tubi, danni ai cilindri o persino alla rottura catastrofica di un componente. In caso di picco di pressione oltre i parametri impostati del sistema, la valvola di sicurezza si apre per deviare il fluido idraulico nel serbatoio, neutralizzando la forza. Inoltre, blocchi di sicurezza meccanici o puntelli sono spesso forniti come funzionalità standard o opzionale comune. Si tratta di barriere fisiche posizionate manualmente che impediscono la chiusura completa della piastra mobile, fornendo uno strato critico di protezione per il personale di manutenzione che lavora tra le pinze.

Un'altra caratteristica vitale è controllo a due mani per l'avvio del ciclo di saldatura. Ciò richiede che l'operatore prema due pulsanti contemporaneamente, con le mani separate da una distanza di sicurezza, per avviare il processo. Questo design garantisce che le mani dell'operatore siano lontane dal punto di funzionamento (l'area pericolosa tra le pinze) durante il ciclo della macchina, impedendo l'attivazione accidentale che potrebbe causare gravi lesioni.

Dispositivi di Protezione Individuale (DPI) integrati e Controlli Ambientali

Sebbene i DPI siano in definitiva responsabilità dell’operatore, moderni saldatrici di testa a flash per tubi a guscio metallico sono progettati per funzionare in tandem con i necessari dispositivi di sicurezza e per controllare l'ambiente circostante. L'integrazione standard più significativa è con protezione respiratoria . Il processo di saldatura genera fumi e particolato. Pertanto, le macchine moderne vengono comunemente dotate di built-in porte di estrazione dei fumi o interfacce situate vicino al punto di saldatura. Questi sono progettati per essere collegati a un sistema esterno di estrazione dei fumi industriali, allontanando attivamente i contaminanti nocivi presenti nell'aria lontano dalla zona di respirazione dell'operatore prima che possano disperdersi nell'officina.

L’intensa luce visibile e ultravioletta (UV) generata durante la fase lampeggiante costituisce un altro pericolo significativo, in grado di provocare gravi danni agli occhi (“arco oculare”) e ustioni alla pelle. Mentre gli operatori devono indossare appositi elmetti per saldatura, la macchina stessa contribuisce alla sicurezza barriere fotoelettriche automatiche o tende di saldatura . Questi sono spesso integrati nelle protezioni trasparenti attorno alla zona di saldatura. Sono progettati per filtrare le dannose radiazioni UV e IR consentendo al tempo stesso la visione del processo, proteggendo non solo l'operatore primario ma anche il resto del personale che lavora nelle vicinanze dall'esposizione accidentale.

Il sistema nervoso centrale: garanzie e diagnostica del sistema di controllo

Il controllore logico programmabile (PLC) è il cervello dell'uomo moderno saldatrice di testa flash per tubi a guscio metallico , ed è qui che risiedono alcune delle funzionalità di sicurezza più avanzate e critiche. Queste vengono spesso definite protezioni “software” o “logiche”, che integrano le protezioni fisiche “hard” discusse in precedenza.

Una caratteristica standard su tutte le macchine contemporanee è a sequenza completa di controlli preoperativi . Prima di ogni ciclo di saldatura, il PLC verifica automaticamente lo stato di tutti i componenti critici per la sicurezza. Questo controllo include la conferma dello stato di tutti gli interblocchi della protezione, dei circuiti di arresto di emergenza, dei livelli di pressione idraulica e del flusso del refrigerante (se applicabile). La macchina si rifiuterà semplicemente di avviare un ciclo se qualsiasi elemento del controllo preliminare fallisce, visualizzando un messaggio specifico come "Protezione di sicurezza aperta" o "Pressione idraulica bassa" sullo schermo HMI. Ciò impedisce il funzionamento in uno stato non sicuro.

Livelli di accesso protetti da password sono un'altra caratteristica critica di sicurezza del software. Una macchina moderna offre in genere almeno tre distinti livelli di accesso:

- Livello operatore: Consente solo l'avvio di programmi di saldatura e funzioni di base pre-approvati.

- Livello tecnico: Concede l'accesso per calibrare e regolare parametri come la forza di serraggio e la distanza di ribaltamento.

- Livello Ingegnere: Fornisce accesso completo a tutti i parametri della macchina, comprese le configurazioni del sistema di sicurezza e i registri diagnostici.

Questa gerarchia impedisce al personale non autorizzato o non qualificato di alterare impostazioni critiche che potrebbero compromettere il funzionamento sicuro della macchina. Fornisce inoltre una traccia di controllo, migliorando la responsabilità.

Inoltre, the control system includes monitoraggio in tempo reale e registrazione dei guasti . Tutti i dati operativi, compresi eventuali interventi o guasti al sistema di sicurezza, sono cronodatati e registrati. Questo registro ha un valore inestimabile per la manutenzione preventiva, poiché consente ai tecnici di identificare e risolvere problemi minori ricorrenti prima che causino un guasto grave o un incidente di sicurezza. Ad esempio, se un interruttore di interblocco viene attivato frequentemente, potrebbe indicare un disallineamento o un interruttore guasto che necessita di sostituzione, il tutto può essere programmato in modo proattivo.

Per riassumere le principali caratteristiche di sicurezza standard, la tabella seguente fornisce una chiara panoramica:

| Categoria di sicurezza | Caratteristica standard | Funzione primaria |

| Elettrico | Porte di accesso interbloccate | Interrompe l'alimentazione ad alta tensione all'apertura della porta per evitare scosse. |

| Elettrico | Circuiti di arresto di emergenza (E-Stop). | Avvia uno spegnimento immediato e cablato di tutta l'alimentazione. |

| Elettrico | Protezione da guasti a terra e sovracorrente | Previene incendi elettrici e danni ai componenti. |

| Meccanico | Guardie fisiche interbloccate | Impedisce l'avvio del ciclo se le protezioni sono aperte; contiene detriti. |

| Meccanico | Valvole limitatrici di pressione idrauliche | Previene la sovrapressurizzazione e la rottura dei componenti. |

| Meccanico | Controllo dell'avvio a due mani | Garantisce che le mani dell'operatore siano lontane dal punto operativo. |

| Ambientale | Porte di estrazione dei fumi integrate | Interfaccia per l’evacuazione dei fumi di saldatura nocivi dalla zona operatore. |

| Ambientale | Schermatura UV/IR sulle protezioni | Protegge dall'esposizione a radiazioni dannose per il personale nelle vicinanze. |

| Sistema di controllo | Sequenza di controllo di sicurezza preoperatoria | Verifica automaticamente che tutti i sistemi di sicurezza siano funzionanti prima di un ciclo. |

| Sistema di controllo | Livelli di accesso protetti da password | Impedisce modifiche non autorizzate dei parametri che potrebbero creare pericoli. |

| Sistema di controllo | Registrazione degli errori diagnostici | Registra tutti gli eventi di sicurezza per la manutenzione e la risoluzione dei problemi. |