1. Attrezzatura di saldatura a base manuale: un sistema legacy che affronta sfide di precisione

1.1 La dipendenza dall'operatore mina la consistenza di saldatura

Tradizionale Equipaggiamento per saldatura Si basa fortemente sul livello di abilità e sull'esperienza dei singoli saldatori. Ogni saldatura è soggetta a variazioni di velocità, angolo e impostazioni attuali basate esclusivamente sul giudizio umano, rendendo quasi impossibile coerenza tra le saldature, anche per i professionisti esperti.

1.2 Limitazioni umane introducono l'instabilità in condizioni del mondo reale

La saldatura è un compito fisicamente impegnativo e mentalmente faticoso. I saldatori sono sensibili alla fatica, alle fluttuazioni emotive e ai fattori di stress ambientali come temperatura e rumore, che possono portare a piccoli deviazioni operative che incidono significativamente sull'integrità della saldatura.

1.3 La mancanza di standardizzazione ostacola il controllo del processo e la ripetibilità

Poiché il processo di saldatura manuale manca di controllo preciso e standardizzato sui parametri, anche discrepanze minime da una saldatura a un altro risultato in una qualità incoerente. Ciò limita la scalabilità della produzione e aumenta il rischio di difetti nei componenti critici.

2. Le richieste crescenti del settore evidenziano le limitazioni strutturali

2.1 Requisiti di qualità nelle industrie ad alto contenuto di poste espongono lacune critiche

I settori moderni come automobili e aerospaziali impongono standard di saldatura estremamente elevati. Le saldature incoerenti o difettose possono compromettere l'affidabilità degli incidenti veicoli o la sicurezza del volo, creando una discrepanza netta tra i tradizionali uscite di saldatura e le aspettative del settore per la produzione a zero difetto.

2.2 I vincoli di efficienza limitano l'agilità della produzione nei mercati competitivi

La saldatura manuale lotta per tenere il passo con le tempistiche di consegna rapida e la scalabilità della produzione richieste dalla produzione ad alta velocità di oggi. La natura lenta e ad alta intensità di manodopera della saldatura tradizionale impedisce ai produttori di rispondere in modo flessibile alle spalle della domanda o ai modelli di consegna just-in-time.

2.3 I regolamenti ambientali e sanitari amplificano i rischi operativi

Il fumo, il calore e il rumore generati durante la saldatura manuale non solo inquinano l'ambiente di produzione, ma comportano anche rischi per la salute diretta ai saldatori. Le normative ambientali sempre più rigorose richiedono processi più puliti e più sicuri: requisiti che i metodi di saldatura tradizionali sono mal equipaggiati per soddisfare.

3. Sistemi di saldatura intelligenti: un salto strategico verso la precisione ed efficienza

3.1 Monitoraggio dei dati in tempo reale per il controllo dinamico del processo

I sistemi di saldatura intelligenti integrano sensori che acquisiscono continuamente dati in tempo reale su tensione, corrente, temperatura e velocità dell'arco. Ciò trasforma l'apparecchiatura da uno strumento passivo in un dispositivo di rilevamento attiva in grado di una risposta immediata alle variabili di processo fluttuanti.

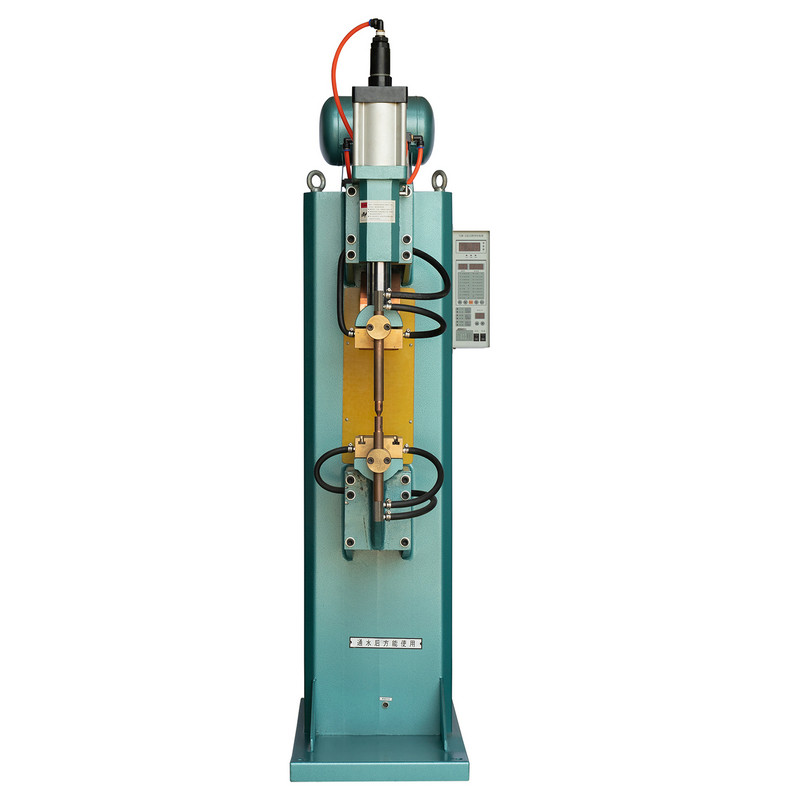

3.2 sistemi di controllo automatizzati forniscono saldature ripetibili e di alta qualità

Incorporando sistemi di controllo dei computer avanzati, le moderne macchine per saldatura sono ora in grado di eseguire modelli di saldatura complessi con precisione di punta. Questi sistemi eliminano la variabilità introdotta dagli operatori umani, garantendo risultati ripetibili e affidabili in tutte le attività di saldatura.

3.3 L'intelligenza predittiva guidata dall'AIL migliora la garanzia della qualità

Gli algoritmi di intelligenza artificiale apprendono da vasti set di dati di precedenti operazioni di saldatura per identificare le correlazioni della qualità dei parametri. Queste intuizioni consentono il rilevamento predittivo dei difetti e le regolazioni proattive durante la saldatura, riducendo in modo significativo il rischio di difetti e ottimizzando l'output in tempo reale.